Francesco Biaggini, imprenditore, CEO di IPD AbutmentCompatibili.com*

*Diplomato Itis a Genova nel 1995, ha intrapreso il proprio percorso formativo seguendo come organizzatore i corsi di Parodontologia ed Implantologia presso lo studio Sicor del Dr. Giuseppe Corrente, i corsi di Protesi del Dr. Aldo Anglesio Farina, i corsi di Implantologia del Prof. Paolo Mangiante e del Prof. Alberto Rebaudi. Responsabile area implantologia presso la Biaggini Medical Devices e specialist per KLS Martin dal 2000 al 2012. Ha partecipato alla stesura dell’ “Atlante di Implantologia” 1°, 2°, 3° e 4° edizione. Specializzato in Chirurgia Guidata con firma su pubblicazioni internazionali, relatore in corsi di Odontoiatria Digitale in Universita’ e Associazioni Scientifiche. Firmatario di pubblicazioni sulla stampa 3D e sulla protesi implantare. Dal 2013 è CEO di IPD Italia - AbutmentCompatibili.com

I flussi digitali hanno stravolto il modo di produrre i dispositivi medici necessari alla protesizzazione dei pazienti odontoiatrici.

La tecnologia sottrattiva, la fresatura, ha spostato l’attenzione dalle fusioni di metallo verso metalli come il titanio o il CoCr e le zirconie. Abbiamo dovuto imparare a comprendere il funzionamento delle macchine a controllo numerico e delle tecnologie sottrattive. La nostra fantasia e inventiva erano vincolate e zavorrate dall'impossibilità di realizzare forme complesse con sottosquadri irrealizzabili dalle macchine in nostro possesso. Questo limite resta e resterà inviolato anche attingendo risorse e informazioni dalla più avanzata industria meccanica. Il limite della raggiungibilità dell’area interessata resterà per sempre.

Quando spostiamo il focus dalla tecnologia sottrattiva a quella additiva scopriamo che i limiti di accessibilità scompaiono quasi completamente. La stampa 3D, che sia di polimeri o di metalli, non crea limiti costruttivi non necessitando di svuotare un volume pieno ma bensì di riempire un volume vuoto. Questa tecnologia ha due grandissime aree di sviluppo:

- la precisione/definizione;

- i materiali disponibili.

Proviamo ad analizzarli singolarmente.

La precisione/definizione

L’imprecisione della tecnologia additiva è legata al fatto che lavoriamo con layer di materiale depositato, quindi un vincolo di definizione dell’oggetto in Z. Lavoriamo inoltre con la dimensione del pixel luminoso dello specchio o del laser, tutti colli di bottiglia che vincolano la definizione alla loro dimensione in XY. Per ultimo abbiamo il processo di polimerizzazione o micro fusione che inevitabilmente espande o contrae la sua area di influenza attorno alla dimensione ideale del particolare da realizzare. Tutte queste variabili, unite alle successive fasi di curing, lavaggio e normalizzazione, andranno a creare un oggetto di ottima qualità ma dalla precisione insufficiente per alcune delle maggiori lavorazioni odontoiatriche, vedi l’implantologia.

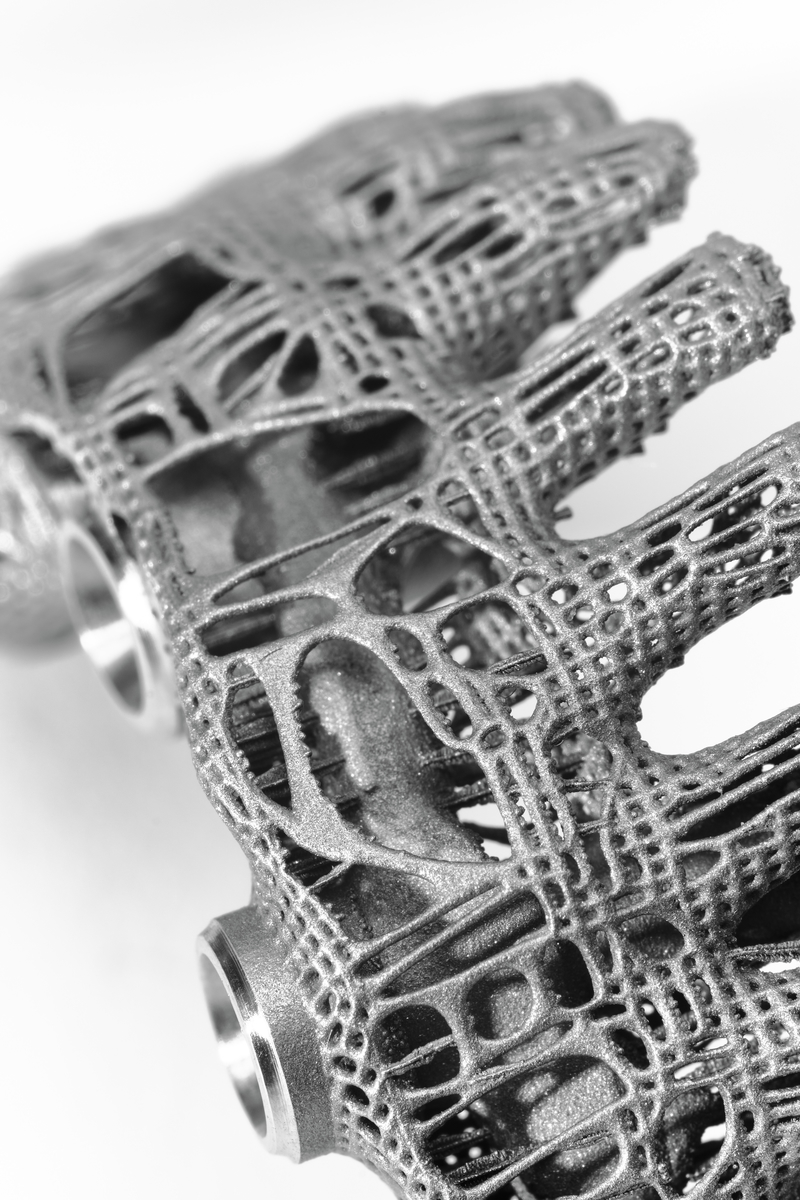

Il ponte di collegamento che ci permette oggi di unire i vantaggi della tecnologia additiva e di quella sottrattiva è la “ripresa in macchina” di particolari stampati, e definibili semilavorati, che rimessi su una fresatrice a 5 assi vengono ripresi, rilavorati, fresati, nelle parti critiche come le connessioni implantari e la battute delle viti portando la precisione degli accoppiamenti meccanici al livello della tecnologia sottrattiva.

I materiali

Non tutte le lavorazioni legate a prescrizioni mediche hanno le caratteristiche ideali per usufruire della tecnologia additiva. Strutture meccanicamente critiche possono richiedere lavorazioni dal pieno, maggiormente affidabili sotto sforzo con una maggiore resistenza e costanza microstrutturale del manufatto. Campate particolarmente lunghe, collegamenti inevitabilmente sottodimensionati, bassa abrasività o necessità di lappature, portano spesso le lavorazioni verso una tecnologia sottrattiva più “classica”. Quindi, in questo caso, il limite è sui materiali e sulle loro caratteristiche post stampa, ma qui si apre una prateria di possibili sviluppi dato che in gioco entra non più la semplice meccanica ma la ben più complessa chimica con tutti i post processi collegati: un infinito mondo di possibili combinazioni che aspetta solo di essere scoperto o industrializzato. Immaginiamo il giorno in cui saranno disponibili zirconie stampabili, metalli microfusi a basso attrito o lucidabili come fossere fresati dal pieno, polimeri ad elevata resistenza e resilienza, resine precaricate di sostanze a lentissimo rilascio per la guarigione o salute dei tessuti molli.

Il limite? E’ solo la fantasia

L’Italia del dopoguerra è stata sospinta dall’arrivo della chimica, sappiamo fare sviluppo, abbiamo le menti per immaginare nuovi prodotti. Sono certo che il prossimo step evolutivo nel nostro settore sarà la tecnologia additiva con costi contenuti, precisioni elevate e micro produzioni o produzioni customizzate singole. E’ per questo motivo che le librerie all’interno del flusso digitale IPD ProCam (AbutmentCompatibili.com - IPD Dental Group - Barcellona - Spagna) prevedono una vasta area in continuo sviluppo dedicato al mondo “Additive Manufacturing” che siano connessioni riprese, che analoghi da stampa 3D, che ibridi incollati su Custom TiBase. Sapere dove andrà il mercato e relativa tecnologia permette ad aziende dinamiche come la nostra di concentrare gli investimenti nelle aree di sviluppo e non solo sul consolidamento di tecnologie mature. Investimenti che creano un'immediata ricaduta positiva alle lavorazioni che i laboratori odontotecnici offrono agli studi medici e quindi ai pazienti. Le tecnologie additive sono l'avamposto di sviluppo sia nelle produzioni medicali che aerospaziale e automotive; comprenderete bene come gli investimenti in termini di ricerca e sviluppo siano quindi imponenti e il ritorno tecnologico nel nostro settore sia enorme. Se dovessi oggi consigliare una tecnologia di produzione in laboratorio sarei costretto a dire la sottrattiva ben consapevole che probabilmente domani mattina la tecnologia additiva riempirà anche l’ultimo gap inerente la precisione/definizione e i materiali; a quel punto il consiglio cambierebbe in tecnologia additiva.

Legende delle figure:

(Fig.1, Fig. 2) Esempi di lavorazioni in ripresa su strutture stampate in 3D. Immagini su gentile concessione di TQM e Dr. Domenico Benagiano.

(Fig.3) Esempio di lavorazione in resina di strutture stampate in 3D. Immagine su gentile concessione di DentOne Laboratorio Odontotecnico.