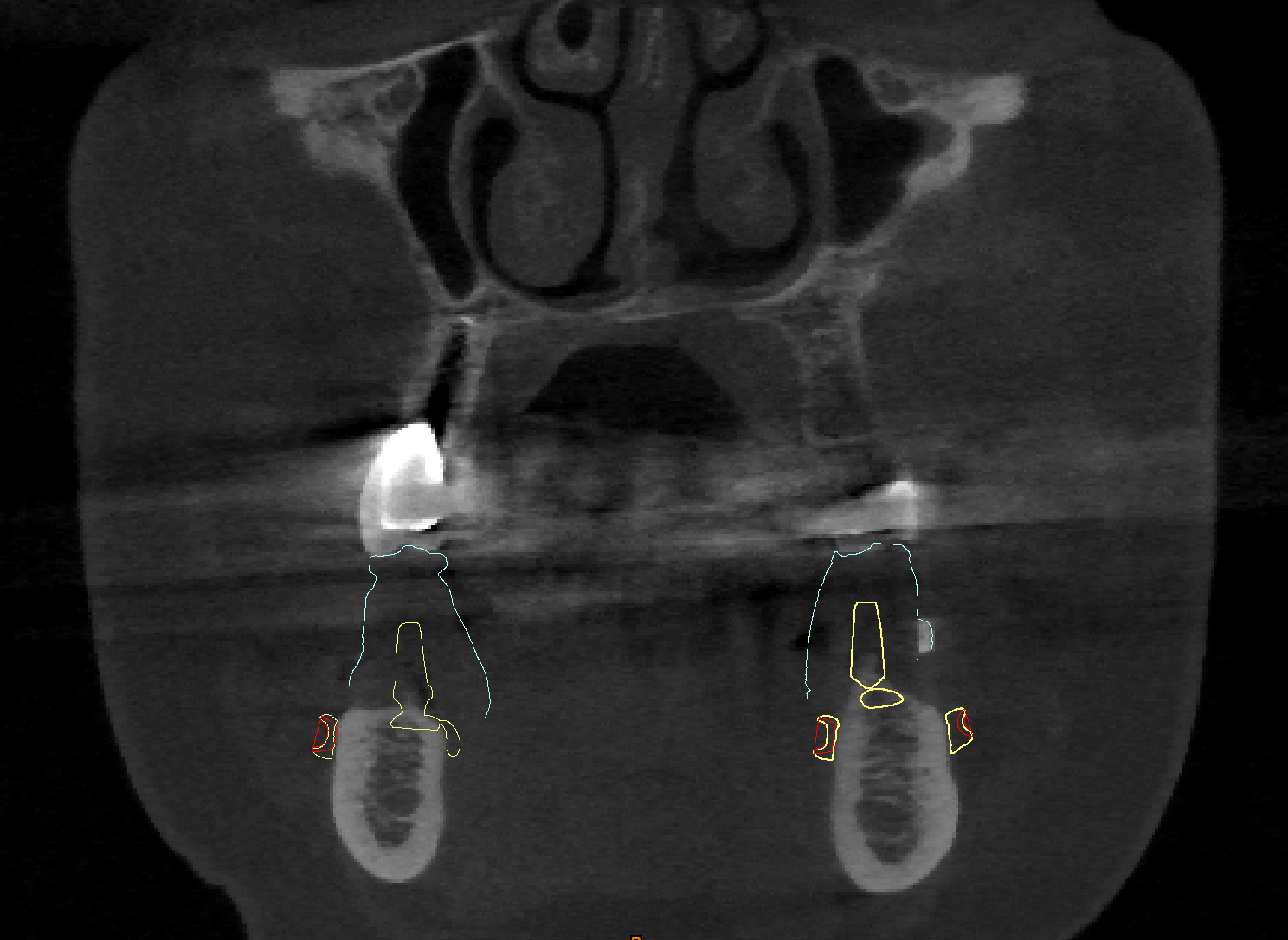

Gli impianti iuxta ossei sottoperiostei sono dispositivi impiantabili classe IIb progettati a partire da un esame radiologico quali CBCT o tac spirale. Nei casi di impianti full arch è assolutamente necessaria la realizzazione di una dima radiologica (generalmente una copia della protesi mobile del paziente), mentre nei casi di ricostruzione parziale sono sufficienti le scansioni intraorali del paziente in occlusione (Fig. 1).

La progettazione di un impianto iuxta è sempre protesicamente guidata: la disposizione dei monconi transmucosi (per una protesi provvisoria cementata) o delle connessioni implantari (ad esagono esterno o più semplicemente

MUA per una protesi avvitata) viene eseguita considerando un progetto protesico o il montaggio della protesi mobile. Il più delle volte viene progettata e realizzata una dima di taglio ad appoggio osseo (prodotta in titanio medicale): la dima serve ad effettuare, laddove possibile, delle osteotomie puntuali della cresta ossea. Tale procedura consente di affossare la trama dello iuxta nel mascellare fornendo una primaria stabilità e al contempo di evitare tensioni dei tessuti nella zona crestale. Vengono posizionate le viti di fissazione nelle zone residue di osso basale al fine di stabilizzare l’impianto (nei casi di impianti iuxta “press-fit” il numero di viti è ridotto al minimo in quanto vengono preferiti i sottosquadra dei mascellari per fissare e stabilizzare il dispositivo) (Fig. 2).

Il progetto dell’impianto iuxta osseo viene sempre condiviso con il clinico mediante un software dedicato; approvata la progettazione si procede alla realizzazione del dispositivo mediante tecnologie di stampa 3D del titanio medicale grado 23 (Selective Laser Melting). Laddove il dispositivo sia provvisto di connessioni implantari, lo stesso viene riposizionato su macchine CNC a 5 assi ad alta precisione, al fine di macchinare i piani della fixture implantare e la filettatura. L’impianto viene sottoposto ad un controllo qualità dimensionale e ad una verifica di calzata sul biomodello dei mascellari del paziente prodotti in resina per mezzo di stampanti DLP. Prima del confezionamento vengono effettuati dei trattamenti superficiali del titanio e specifici lavaggi al fine di decontaminare la superficie del titanio da ogni eventuale residuo di polvere o residui oleosi provenienti dalle lavorazioni meccaniche.

L’impianto iuxta viene infine spedito non sterile alla clinica, mediante specifico confezionamento, e corredato di dichiarazione di conformità in ottemperanza alle normative vigenti previste dalla legge europea MDR (Medical Device Regulation) unitamente all’istruzione d’uso e di sterilizzazione.